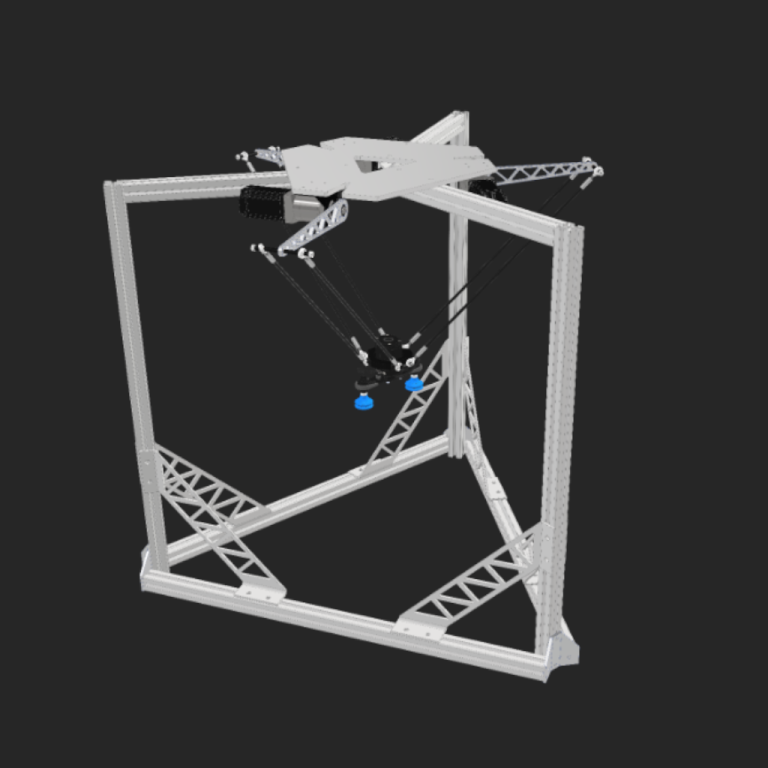

Projekt robota delta z systemem wizyjnym

Projekt robota typu delta z systemem wizyjnym Znacie kogoś kto tworzy roboty takie jak w przemyśle?Bo my tak i jesteśmy to my W ramach współpracy ze sponsorami projektu – firmami Aiut oraz Aptiv nasze studenckie koło naukowe zrealizowało projekt Robota…